Как создать эффективную производственную линию по сортировке золы при сжигании

Как построить эффективнуюлинию сортировкидонной золы при сжигании: полное руководство от планирования до эксплуатации

Суть создания эффективной производственной линии заключается в следующем: "Подходящий процесс - это душа, надежное оборудование - это сухожилия, а профессиональная эксплуатация - это кровь".

Этап 1: Предварительная подготовка и научное планирование (краеугольный камень успеха)

1. характеристика сырья - знание врага и самого себя

Это основа всех разработок. Ваш шлак должен быть детально проанализирован:

-

Физические свойства: гранулометрический состав, влажность, вязкость, насыпная плотность.

-

Химический состав: определить примерное содержание железа, меди, алюминия, нержавеющей стали, драгоценных металлов. Это ключ к прогнозированию экономической эффективности.

-

Степень диссоциации металла: понять состояние комбинации металла и шлака и принять решение о процессе дробления.

2. уточнение целей и позиционирования - адаптация к размеру

-

Размер переработки: определите суточную/часовую производительность (например, 20 тонн в час или 1000 тонн в день).

-

Продуктовое решение: сосредоточиться ли на переработке основных металлов (вариант A: тип переработки металлов) или заняться глубокой переработкой хвостов для достижения полного количественного использования (вариант B: тип комплексной утилизации)?

-

Инвестиции и ожидаемая прибыль: четкие финансовые цели будут напрямую влиять на выбор оборудования и степень автоматизации.

3. Планирование площадки и соблюдение экологических норм

-

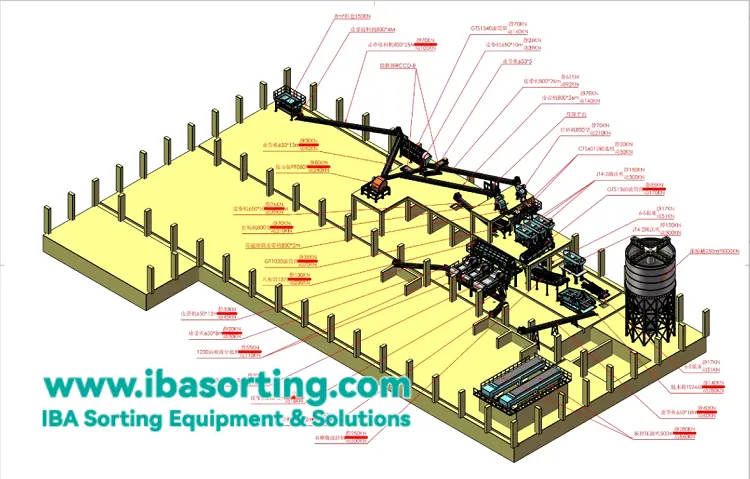

Планировка площадки: научное планирование размещения оборудования, логистических потоков, площадей для технического обслуживания и склада готовой продукции для обеспечения бесперебойной логистики и безопасной работы.

-

Согласование охраны окружающей среды: заранее ознакомьтесь с местными требованиями по охране окружающей среды в отношении шума, циркуляции воды, пыли и т. д. и обеспечьте соблюдение всех норм на этапе разработки программы.

Этап II: Проектирование основного процесса и выбор оборудования (для создания "эффективного" твердого ядра)

1. разработка технологического процесса - чертеж

На основе анализа сырья и целей проекта разрабатывается оптимальный технологический маршрут. Классический и эффективный процесс выглядит следующим образом:Равномерная подача сырья → Просеивание и удаление мусора → Дробление и диссоциация → Магнитная сепарация (для восстановления железа) → Вихретоковая сепарация (для восстановления меди и алюминия) → Гравитационная сепарация (для восстановления нержавеющей стали и драгоценных металлов) → Обезвоживание и прессовая фильтрация → Отгрузка готовой продукции.

2. Выбор и конфигурация оборудования - укрепление костей и сухожилий

-

Вместо того чтобы стремиться к выбору самого дорогого оборудования, мы стремимся к созданию оптимальной системы: чтобы обеспечить соответствие перерабатывающих мощностей оборудования и избежать узких мест.

-

Приоритет отдается производительности ключевого оборудования:

-

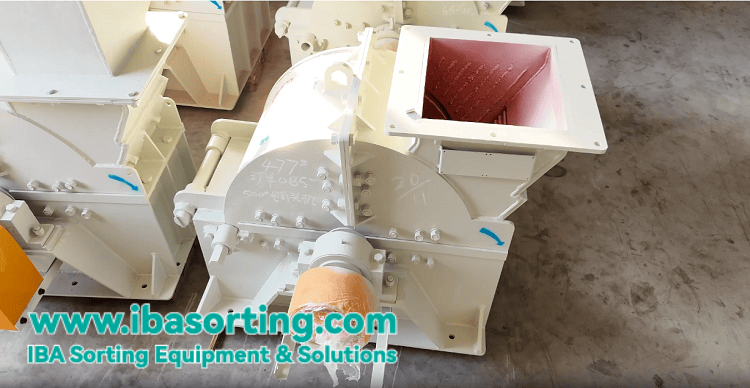

Дробилка: равномерный размер частиц - необходимое условие для высокой скорости сортировки.

-

Магнитный сепаратор: для обеспечения высокой степени извлечения железа необходимо использовать высокопрочные постоянные магниты.

-

Вихретоковый сортировщик: эффективность и точность сортировки напрямую определяют доход от цветных металлов.

-

Фильтр-пресс: он является ключом к реализации замкнутого цикла защиты окружающей среды и ресурсосбережения хвостов.

-

-

Автоматизация и интеллектуальное управление: использование центральной системы управления PLC позволяет значительно сократить трудозатраты, стабилизировать параметры процесса и повысить общую эффективность.

→ Наши преимущества: Как подрядчик, выполняющий работы "под ключ", с независимыми научно-исследовательскими и производственными возможностями, мы можем обеспечить соответствие производительности и системную синергию всего основного оборудования (дробление, сортировка, магнитная сепарация, вихревые токи, гравитационная сортировка, обезвоживание), чтобы гарантировать эффективность с самого начала.

Этап III: Профессиональная реализация и системная интеграция (от чертежа к реальности)

1. Выберите модель EPC "под ключ" - профессиональные вещи для профессиональных людей

Сотрудничество с генеральным подрядчиком, обладающим возможностями проектирования, закупок и строительства, позволяет избежать хлопот, связанных с многосторонней координацией, уточнить основной круг ответственности, обеспечить выполнение проекта в срок, в рамках бюджета и с высоким качеством, и в конечном итоге получить готовую к работе оптимально интегрированную производственную линию по переработке донной золы сжигания.

2. Строгий монтаж и ввод в эксплуатацию

-

Стандартизированный монтаж: команда опытных инженеров руководит монтажом, чтобы обеспечить прочный фундамент и точное выравнивание.

-

Ввод в эксплуатацию и оптимизация системы: это ключевой шаг в "скручивании" отдельных машин вместе. Мы выполним:

-

Отладка без нагрузки: проверка рабочего состояния оборудования.

-

Ввод в эксплуатацию под нагрузкой: запуск с материалом, постепенная оптимизация рабочих параметров каждой единицы оборудования (например, объем подачи, частота, расход воды и т. д.).

-

Оценка производительности: убедитесь, что производственная линия соответствует заявленной в контракте мощности обработки.

-

Этап IV: Научная эксплуатация и постоянная оптимизация (для обеспечения "долгосрочной высокой эффективности")

1. Профессиональное обучение и стандартизированная эксплуатация

Обеспечьте систематическое обучение персонала по эксплуатации и техническому обслуживанию, чтобы убедиться, что они знакомы с технологическим процессом, освоили ключевые моменты эксплуатации оборудования и навыки ежедневного обслуживания.

2. система профилактического обслуживания

Создайте программу регулярного осмотра, технического обслуживания и замены быстроизнашивающихся деталей, чтобы предотвратить проблемы до их возникновения и значительно снизить риск незапланированных простоев.

3. Управление данными и постоянное совершенствование

Ежедневно регистрируйте такие данные, как объем переработки, объем извлечения металла, потребление энергии и расход расходных деталей. Анализ данных позволяет выявлять потенциальные проблемы и постоянно проводить микрооптимизацию, тем самым непрерывно повышая эффективность производственной линии.

Факторы успеха для эффективной производственной линии

Чтобы построить эффективную линию сортировки донной золы сжигания, следует помнить о следующих четырех моментах:

-

Начните с научного анализа: откажитесь от принятия решений "с головы" и используйте экспериментальные данные по сырью для разработки технологического процесса.

-

Оптимизация системы: выбирайте поставщика, который может обеспечить синергетическое согласование решений всей линии, а не только отдельных машин.

-

Стабильность в профессиональной интеграции: полагайтесь на профессиональную команду EPC для интеграции и ввода в эксплуатацию, чтобы обеспечить качество посадки проекта.

-

Длительная эксплуатация: создание научной системы эксплуатации и технического обслуживания для достижения долгосрочной стабильной и эффективной работы.

Мы стремимся стать вашим всесторонним партнером, не только предоставить оборудование, но и обеспечить полный спектр услуг от планирования проекта, разработки технологического процесса, производства оборудования, монтажа и ввода в эксплуатацию до эксплуатационной поддержки, чтобы гарантировать, что ваши инвестиции в производственную линию по сжиганию донной золы с первого дня на пути высокой эффективности и рентабельности.

Если вы планируете установить линию по сортировке золы сжигания, пожалуйста, обращайтесь к нам.