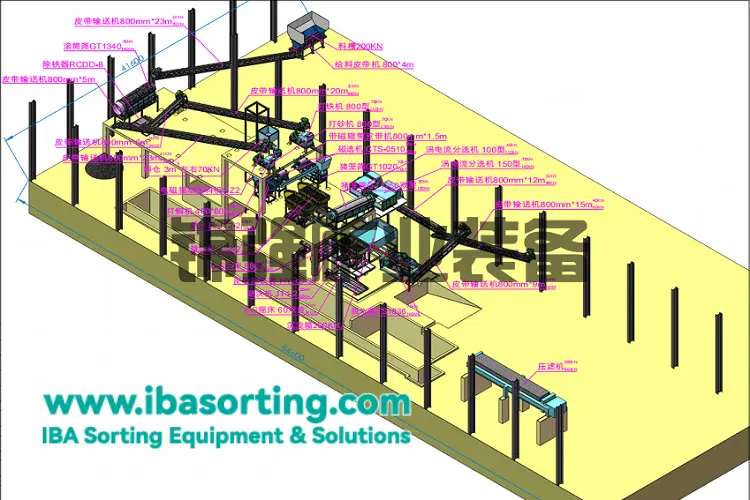

Процесс сортировки золы при сжигании и схема комплектации оборудования

Схема процесса и конфигурации оборудования для сортировкишлака при сжигании донной золы

Цель данного плана - обеспечить комплекс эффективных, стабильных и экологически безопасных решений для проекта по использованию ресурсов шлака сжигания бытовых отходов, добиться эффективного извлечения железа, меди, алюминия, нержавеющей стали и драгоценных металлов, а также сделать хвосты соответствующими стандартам сырья для строительных материалов.

Во-первых, общий обзор процесса

Весь процесс следует принципу "сначала дробление, а затем отбор, многоступенчатая сортировка, отделение шлака и воды, весь процесс защиты окружающей среды", конкретно можно разделить на следующие пять этапов:

-

Стадия предварительной обработки и дробления: равномерное питание → сортировка в дополнение к примесям → дробление диссоциации

-

Стадия сортировки: магнитная сепарация (восстановление железа) → вихретоковая сортировка (восстановление цветных металлов) → гравитационная сортировка (восстановление тяжелых материалов и драгоценных металлов)

-

Стадия обезвоживания и очистки окружающей среды: разделение шлака и воды → повторное использование воды

-

Стадия переработки готовой продукции: упаковка металла для продажи → утилизация хвостовых ресурсов

Во-вторых, подробный технологический процесс и конфигурация основного оборудования

Ниже приводится пошаговое объяснение назначения каждого звена технологического процесса и соответствующей конфигурации основного оборудования.

Этап 1: Предварительная обработка и равномерная подача

-

Цель процесса: Получение золы сжигания со склада, равномерная и контролируемая подача для удаления крупногабаритного мусора и обеспечения стабильной гарантии для последующего процесса.

-

Конфигурация основного оборудования:

-

Пластинчатый питатель: принудительная равномерная подача, противоударная, износостойкая, для обеспечения стабильности последующей загрузки оборудования.

-

Вибрационный питатель: в качестве вспомогательного или альтернативного решения для достижения равномерной подачи материала.

-

Этап 2: Отбор и дробление диссоциации

-

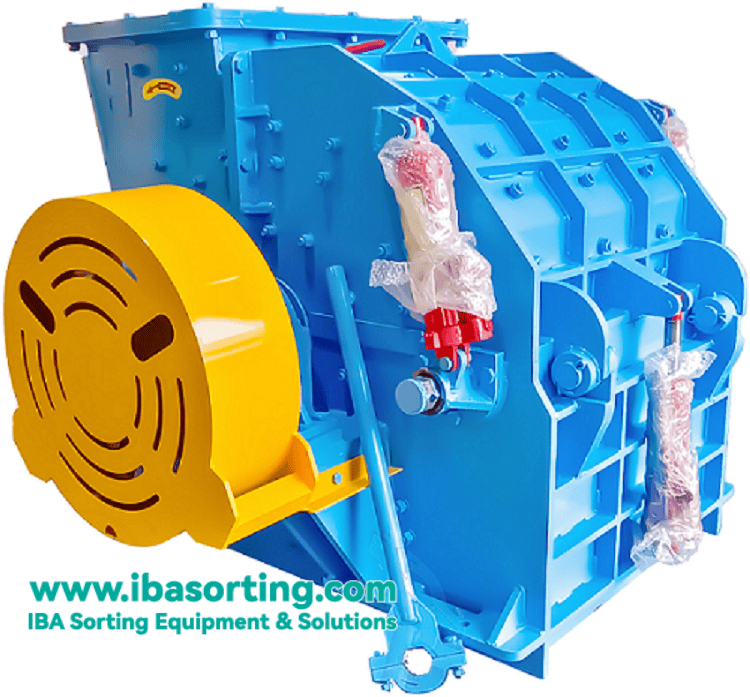

Цель процесса: Предварительный отбор сырья и дробление крупного шлака сжигания до целевого размера частиц, так что металл и неметалл, завернутые в него, полностью диссоциированы.

-

Конфигурация основного оборудования:

-

Тумблерный грохот: выполняет предварительную сортировку, разделяет материалы разного размера и выполняет функцию разбивания мешков. Его конструкция, предотвращающая засорение, очень важна для переработки влажного липкого шлака.

-

Специализированная дробилка дляшлака мусоросжигания: благодаря высокопрочной конструкции она измельчает материал до однородного размера частиц, обычно <50 мм, что является необходимым условием для достижения высокой степени извлечения.

-

Этап 3: многоступенчатая прецизионная сортировка (ядро ценности)

Этот сегмент является центром создания ценности всей производственной линии, где достигается окончательное извлечение всех типов металлов с помощью комбинации физических методов сортировки.

-

А. Извлечение черных металлов

-

Цель процесса: высокоэффективное разделение и извлечение всех ферромагнитных материалов.

-

Конфигурация основного оборудования:

-

Постоянный магнитный сепаратор: Расположенный после дробилки, он использует сильную магнитную конструкцию для эффективного отсасывания железных кусков и железной стружки. Он может быть сконфигурирован с многоканальной магнитной сепарацией для обеспечения скорости восстановления.

-

-

-

B. Восстановление цветных металлов

-

Цель процесса: Точная сортировка меди, алюминия, цинка и других цветных металлов.

-

Конфигурация основного оборудования:

-

Вихретоковый сортировщик: Используя эффект вихревых токов, полностью диссоциированная медь, алюминий и другие цветные металлы эффективно отделяются от остатков, что является ключевым оборудованием для выгоды восстановления.

-

-

-

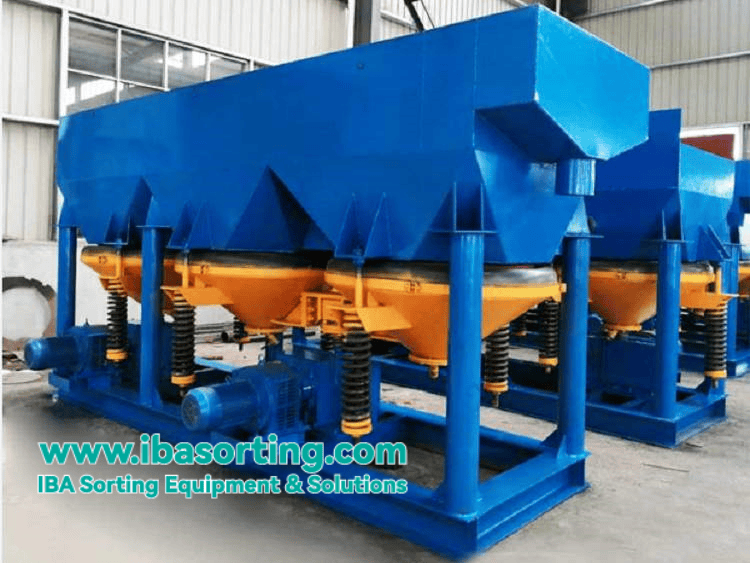

C. Обогащение тяжелых материалов и драгоценных металлов

-

Цель процесса: дальнейшее восстановление нержавеющей стали, цинкового сплава и т.д., а также обогащение следов золота, серебра и других драгоценных металлов.

-

Конфигурация основного оборудования:

-

Джиггер: использование гравитации и потока воды для разделения материалов с большим удельным весом (таких как нержавеющая сталь, цинк), экономия воды и энергии.

-

Встряхивающий стол: тонкая сортировка концентратов отсадки или мелкозернистых материалов, эффективное обогащение медного песка и драгоценных металлов, таких как золото и серебро, что значительно повышает добавленную стоимость проекта.

-

-

Шаг 4: Разделение шлака и воды и замкнутый цикл защиты окружающей среды

-

Цель процесса: Разделение смеси шлака и воды в процессе сортировки, реализация вторичного использования водных ресурсов и сброса хвостов в сухую кучу.

-

Конфигурация основного оборудования:

-

Обезвоживающий грохот: предварительное обезвоживание средних и мелких твердых частиц.

-

Фильтр-пресс: глубокое обезвоживание тонкой шлаковой пульпы, получение сухого шлакового кека с низким содержанием влаги, удобного для транспортировки и использования ресурсов. Фильтрат возвращается в рециркуляционный бассейн, обеспечивая нулевой сброс сточных вод на протяжении всего процесса.

-

Этап 5: Обработка готовой продукции и использование ресурсов

-

Цель процесса: превращение отсортированной продукции в товар.

-

Выход и назначение:

-

Металлическая продукция: все виды металлов (железо, медь и алюминий, нержавеющая сталь, концентраты драгоценных металлов) упаковываются отдельно и продаются как возобновляемые ресурсы.

-

Продукция из хвостов: чистые хвосты после обезвоживания, в соответствии со стандартами строительных материалов GB/T25032-2010, могут быть использованы для изготовления кирпича, цементной смеси, материалов для основания дорог и т.д.

-

III. Краткое описание преимуществ программы

-

Высокая степень извлечения: сочетание многоступенчатого процесса сортировки обеспечивает лучшую в отрасли степень извлечения различных видов металлов.

-

Быстрая окупаемость инвестиций: затраты могут быть возмещены за 10-18 месяцев, а доходы от продажи металлов являются постоянными и стабильными.

-

Замкнутый цикл защиты окружающей среды: весь процесс физической сортировки, система оборотной воды, никаких химических добавок, никакого вторичного загрязнения.

-

Интеллектуальность и надежность: система управления PLC, высокая степень автоматизации, простота эксплуатации, стабильная работа.

-

Гибкая настройка: индивидуальный план конфигурации может быть предоставлен в соответствии с масштабом обработки (200-2000 т/день), местом и бюджетом.

Предложения по следующим шагам:

Если у вас есть конкретные требования к проекту, добро пожаловать, чтобы оставить сообщение для запроса, мы выдадим вам индивидуальное предложение, содержащее следующее содержание:

-

Точная схема технологического процесса.

-

Подробный список конфигурации оборудования и предложение.

-

Предварительный план размещения объекта.

Позвольте нам использовать данные и профессиональные, для вашего инвестиционного решения, чтобы обеспечить наиболее прочную основу.